机器人激光切割方案介绍

机器人激光切割优缺点:

-

柔性高,尤其适合小批量的三维钣金切割,材料的适应性强。

-

工业机器人的重复定位精度比五轴机床稍低,切割速度较低,但这完全可以满足汽车钣金覆盖件和底盘行业的精度要求。

-

采用工业机器人大大降低了系统的成本造价,减少了耗电系统费用和系统运行维护费用,减少了系统的占地面积。

-

采用工业机器人+光纤激光器的组合进行加工,修边冲孔等工艺一次完成,切口整齐无需后道工艺再处理,大大缩短了工艺流程,降低了人工成本和模具费用的投入,也提高了产品档次和附加值。

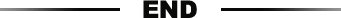

机器人激光切割是利用工业机器人灵活快速的动作性能,根据加工工件尺寸的大小不同,可以选择将机器人正装或者吊装对不同产品、不同轨迹进行示教编程或离线编程,机器人第六轴装在激光切头对不规则工件进行切割。

(正装)

(吊装)

光纤激光切割头配上随动装置和光路传输装置,利用光纤将激光传输到切割头上,再利用聚焦系统进行聚焦,针对不同材料厚度的板材开发出不同工艺参数对金属板进行多方位切割,满足生产需求。

为弥补机器人工作范围的缺陷,激光切割机器人大多会安装外部轴变位机或者行走轴机构,配合机器人对工件进行切割。

(配合外部轴变位机)

(配合行走轴)

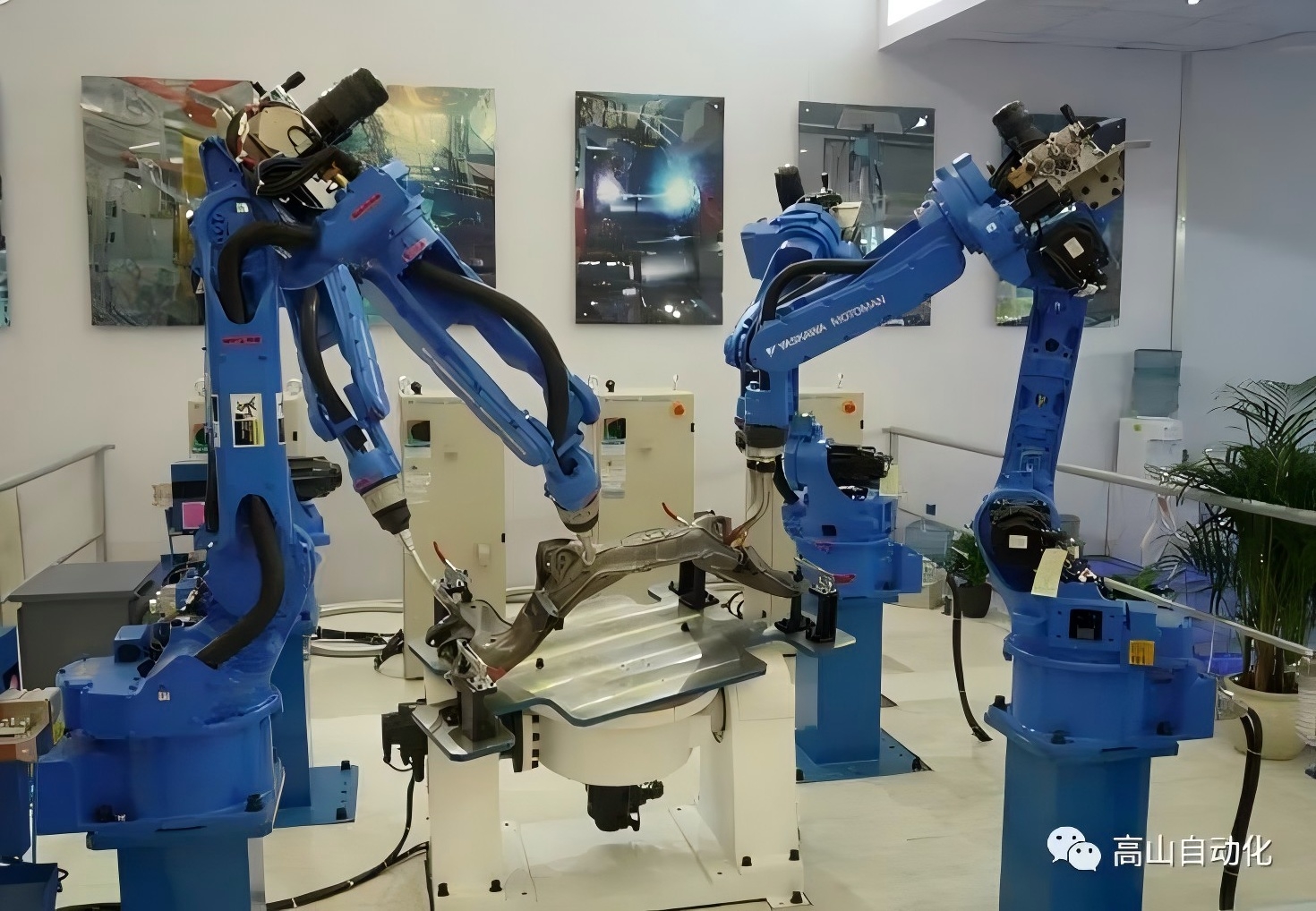

以上列表为机器人激光切割系统配置中较为高端的配置,除机器人外还包括激光、冷却、除尘、辅助控制等子系统。大部分可以由国内品牌或客户指定品牌来替换。

其中如果不需要机器人与客户机床配合使用的机器人激光切割站,可以直接使用安川自身仿真软件MotosimEG-VRC进行设计编程。如需要和客户机床进行配合使用,可以使用MASTERCAM软件来协助编程。

Robotmaster,由In-House Solutions公司发行,它可为机器人提供CAD/CAM为基础的脱机编程。它完全是在数控机床的Mastercam CAM软件中运行的。成本价格相对来说比较昂贵一些。

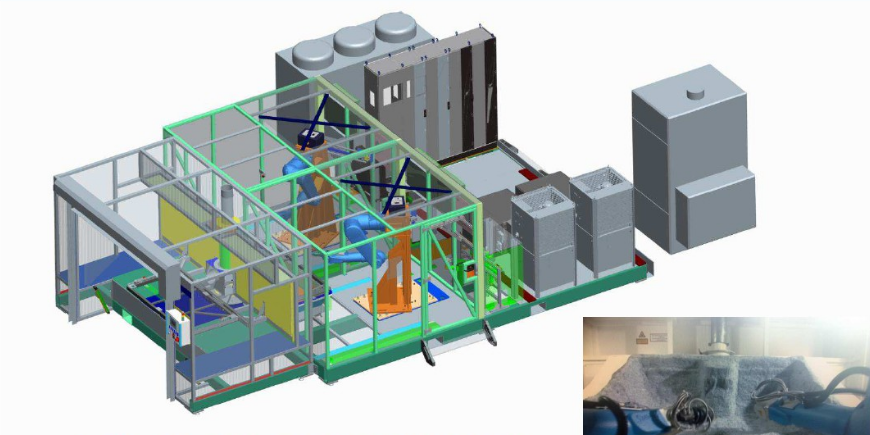

如上图所示机器人切割活塞的示例:

工作站模拟激光切割的过程是通过现场示教编程完成机器人的动作程序,使机器人末端工具激光切割头沿着活塞上的切割轨迹点位进行切割。

切割轨迹点位相对来说比较复杂,示教点比较多,可能会造成切割误差,我们也可以直接通过离线编程软件进行模型导入,进行机器人轨迹规划生成软件。

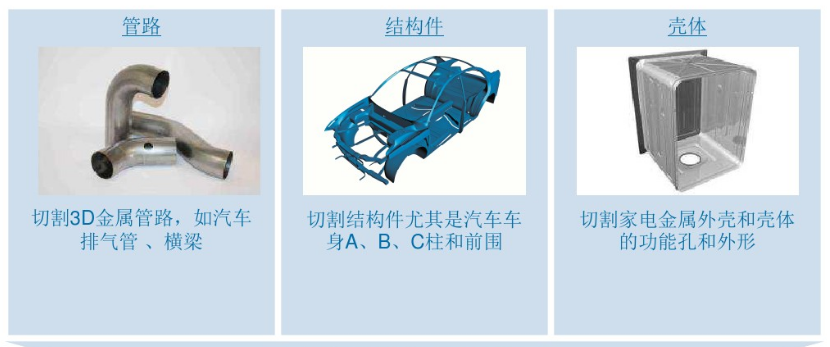

机器人柔性激光切割在汽车行业的应用变得日益普遍,客户需求正变的越来越多样化和个性化,越来越多的车型涌现,大部分车型出现逐步缩小的趋势,厂商也无法保证某一车型销量的稳定,各个零配件供应商厂家开始尝试低成本的机器人激光柔性切割设备或生产线。

(机器人激光切割零部件)